英国发现美国的Mg合金铸锭,在金相显微镜下,缺点无法隐藏

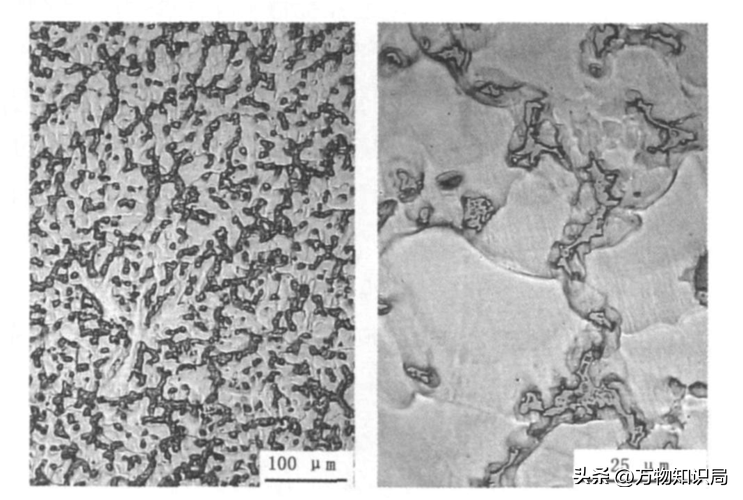

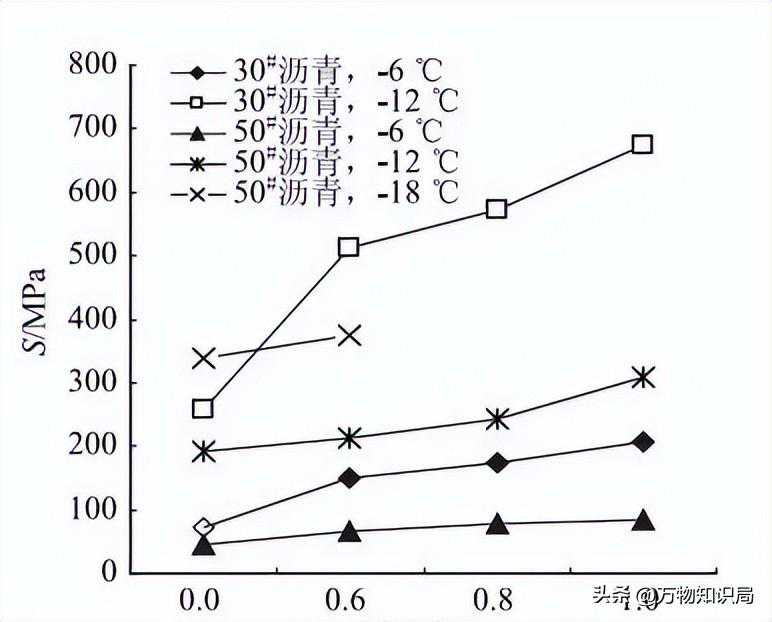

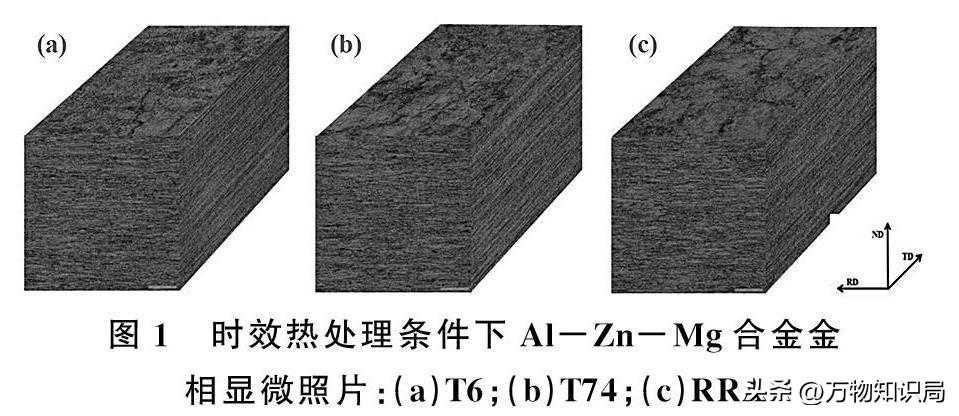

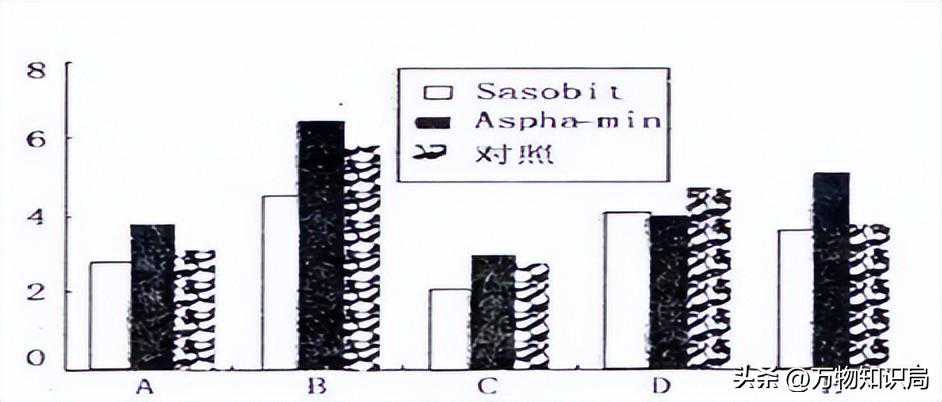

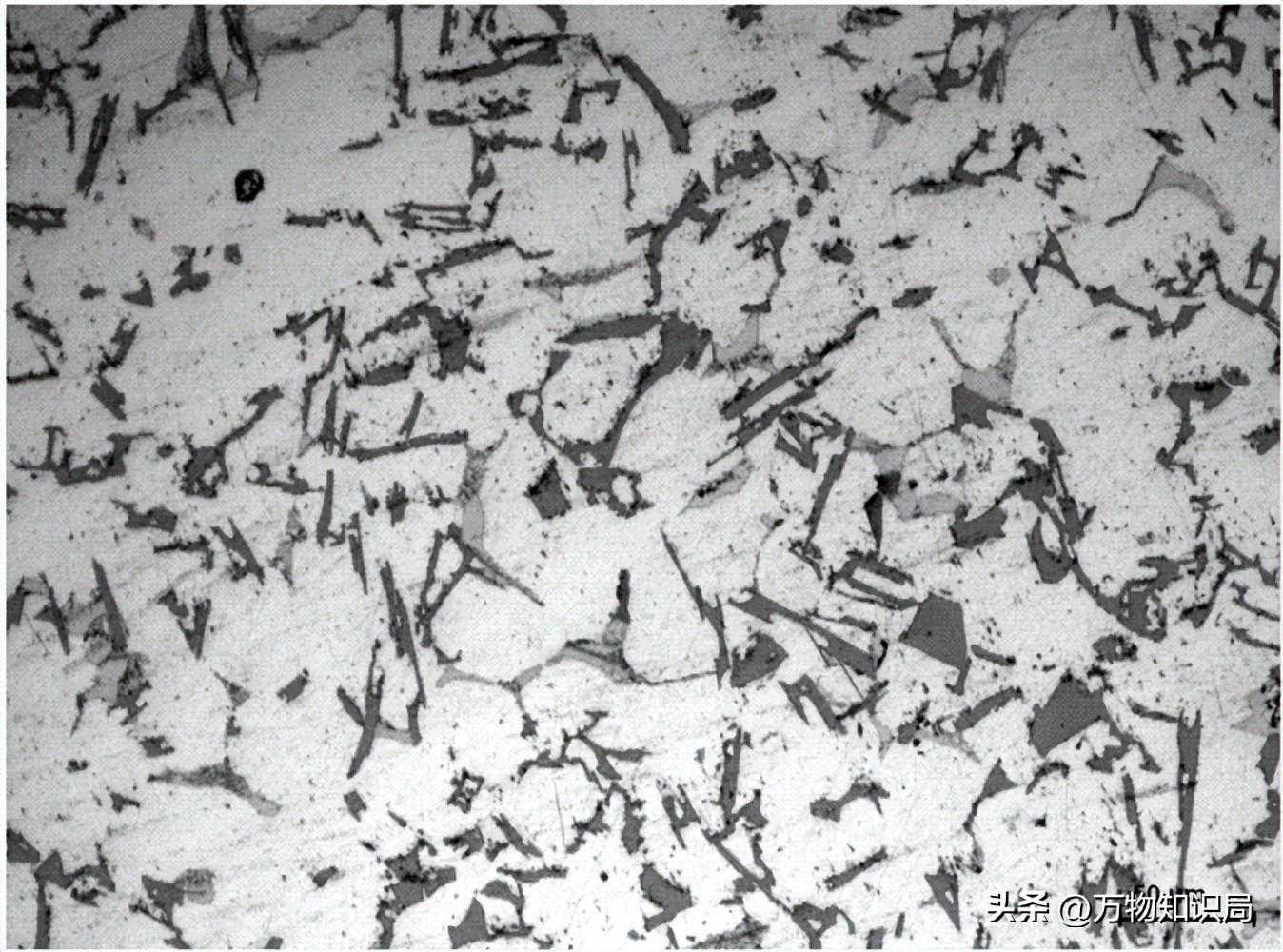

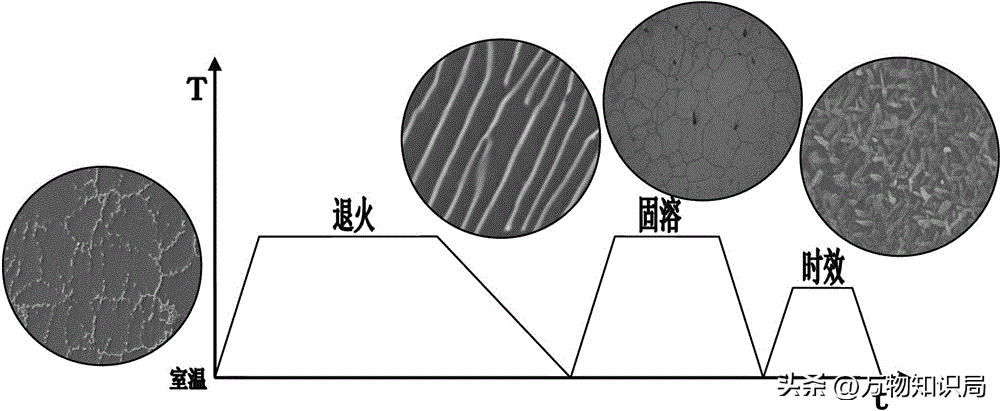

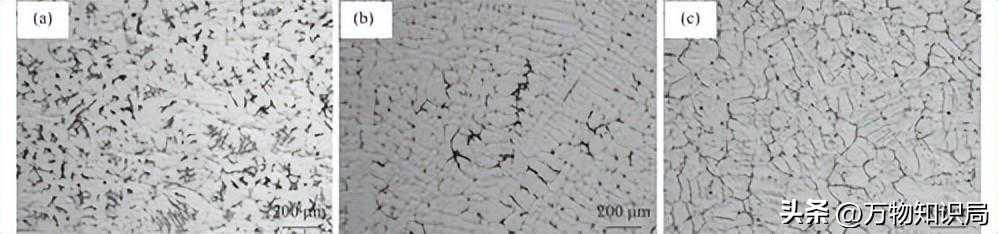

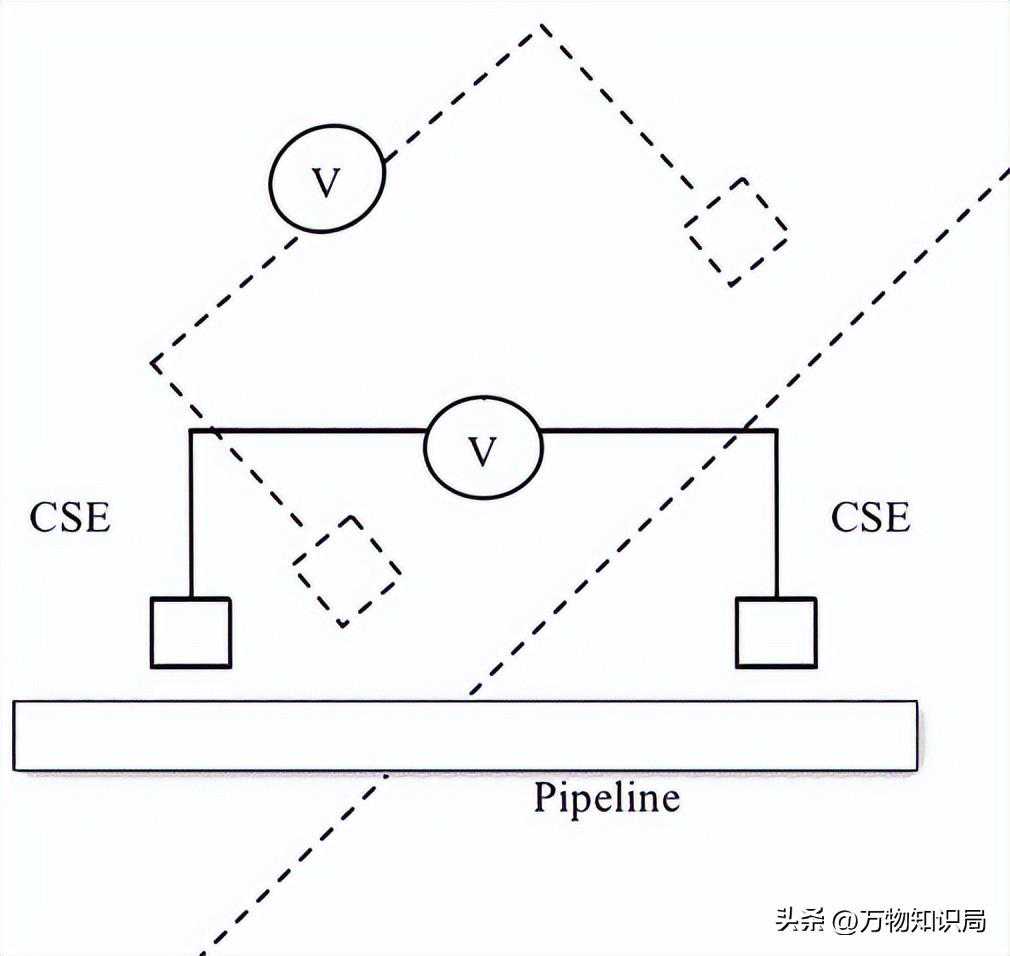

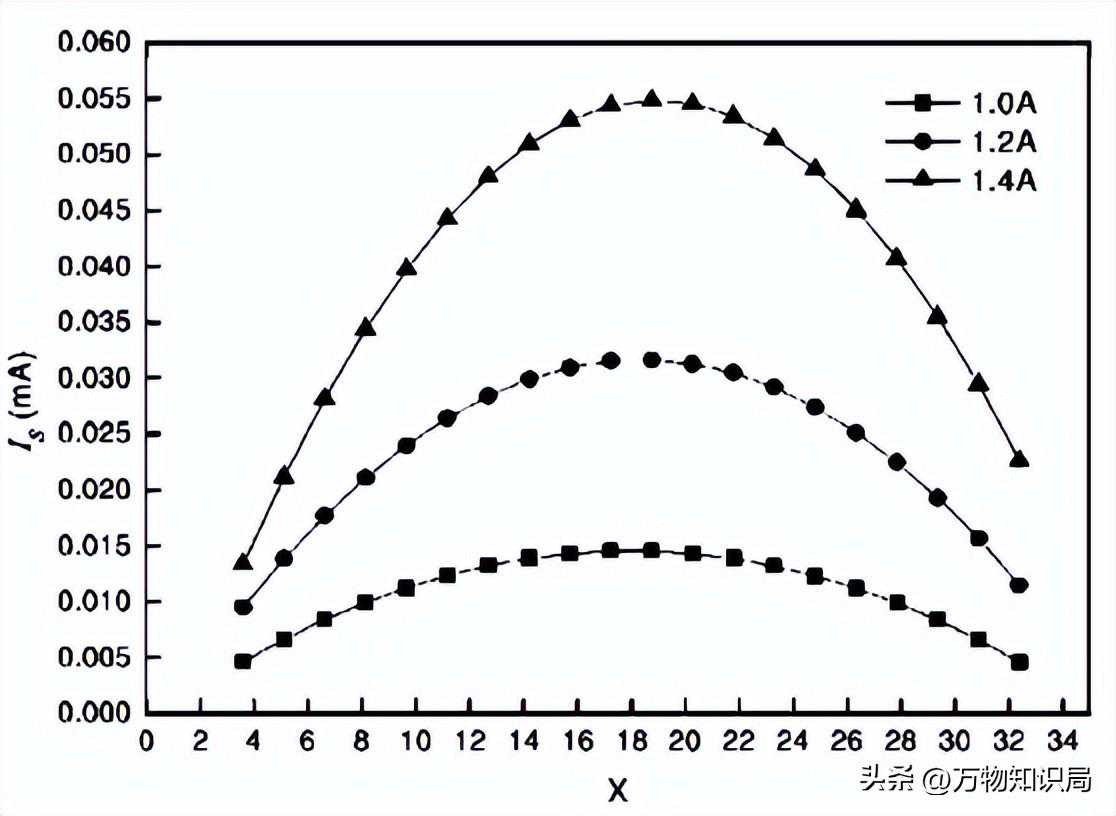

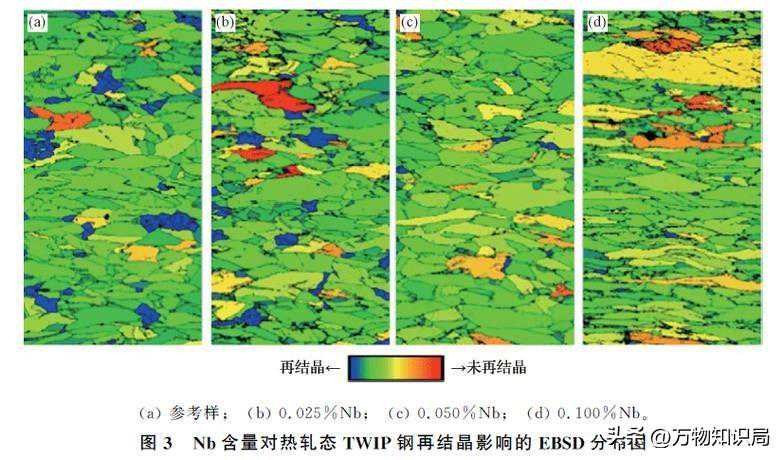

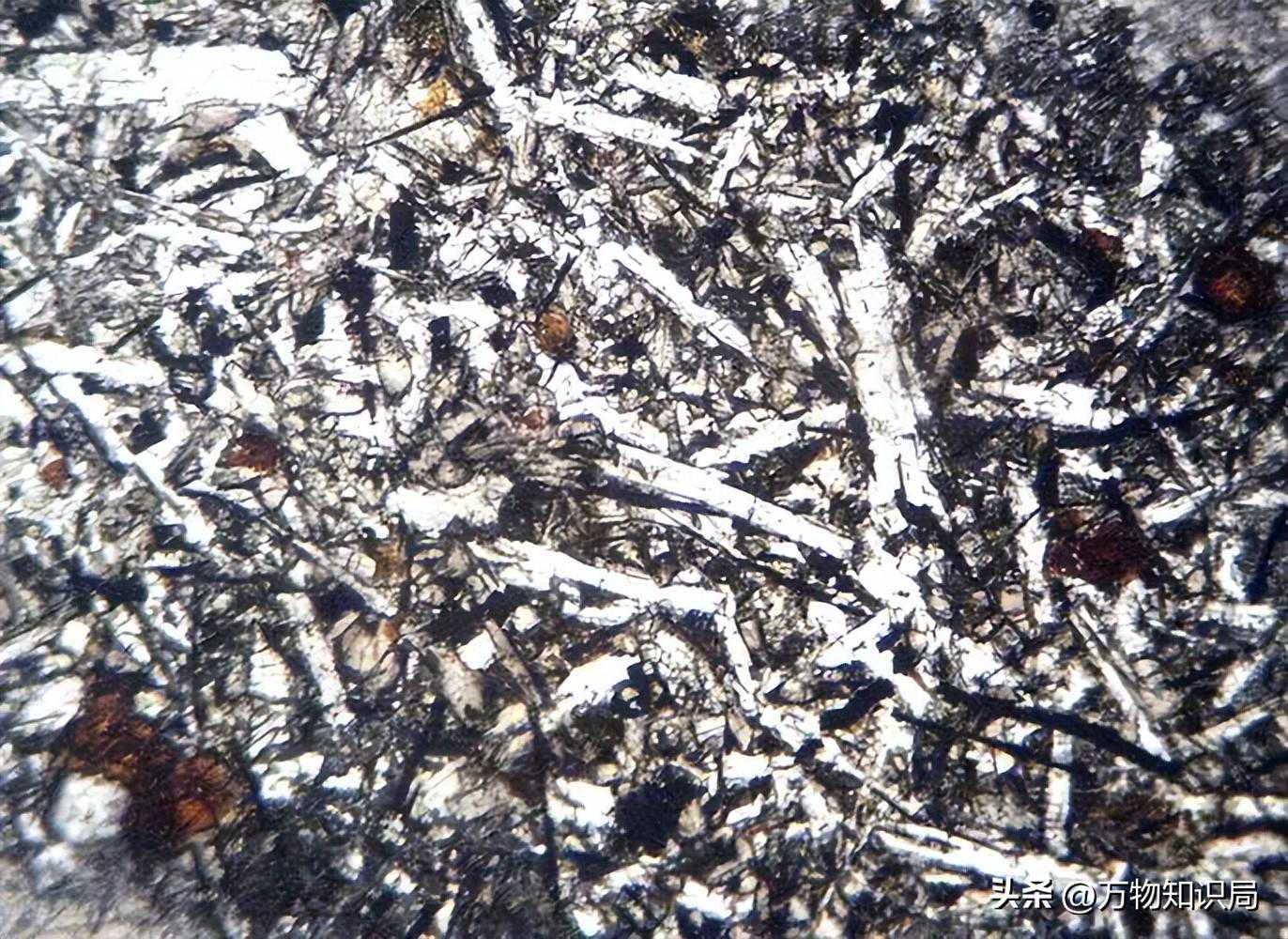

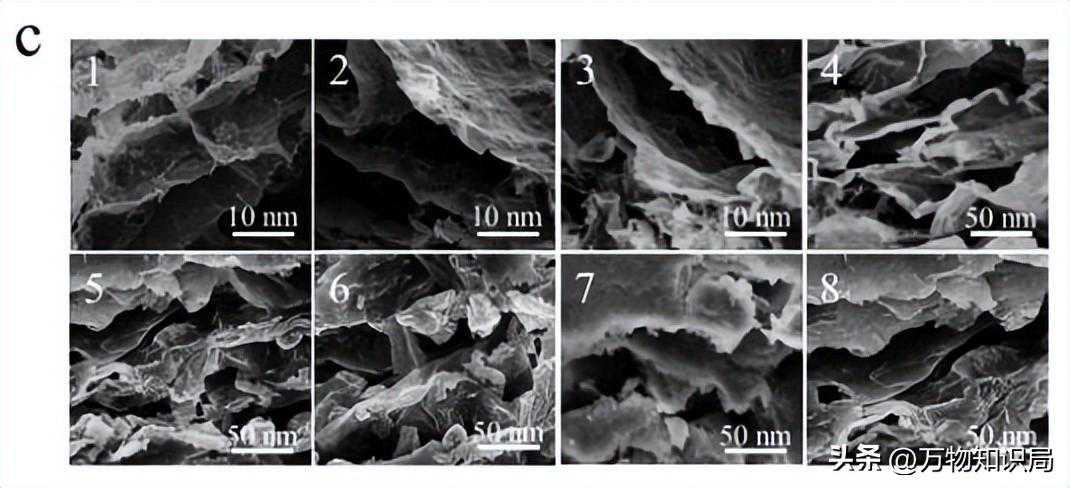

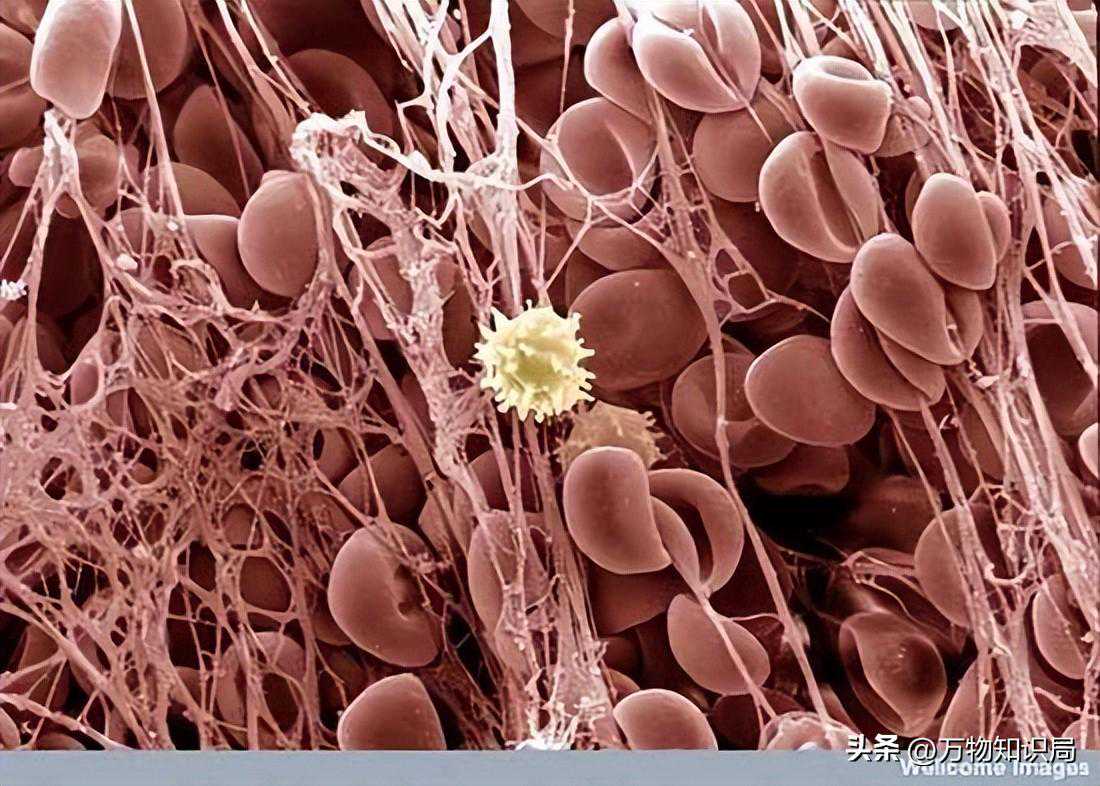

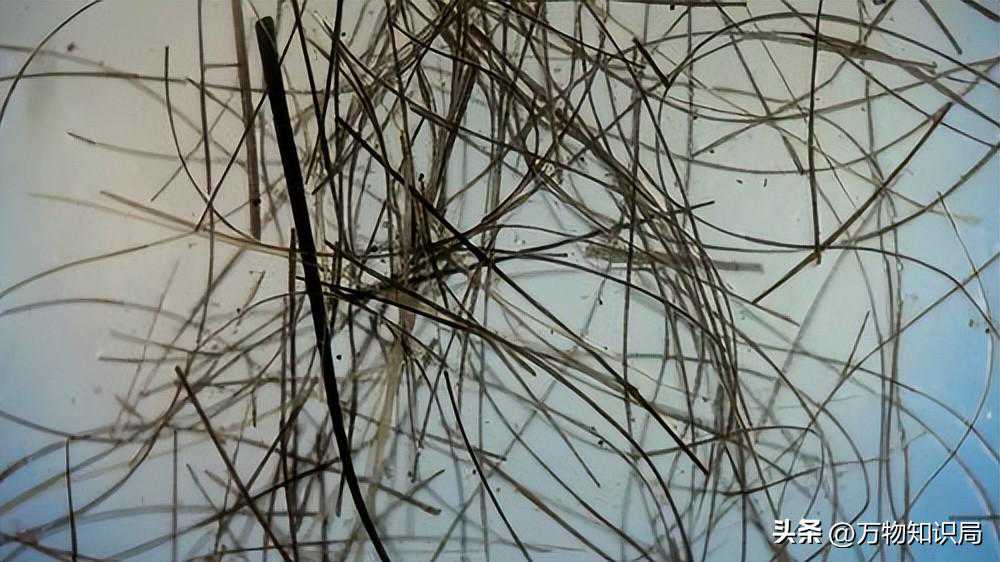

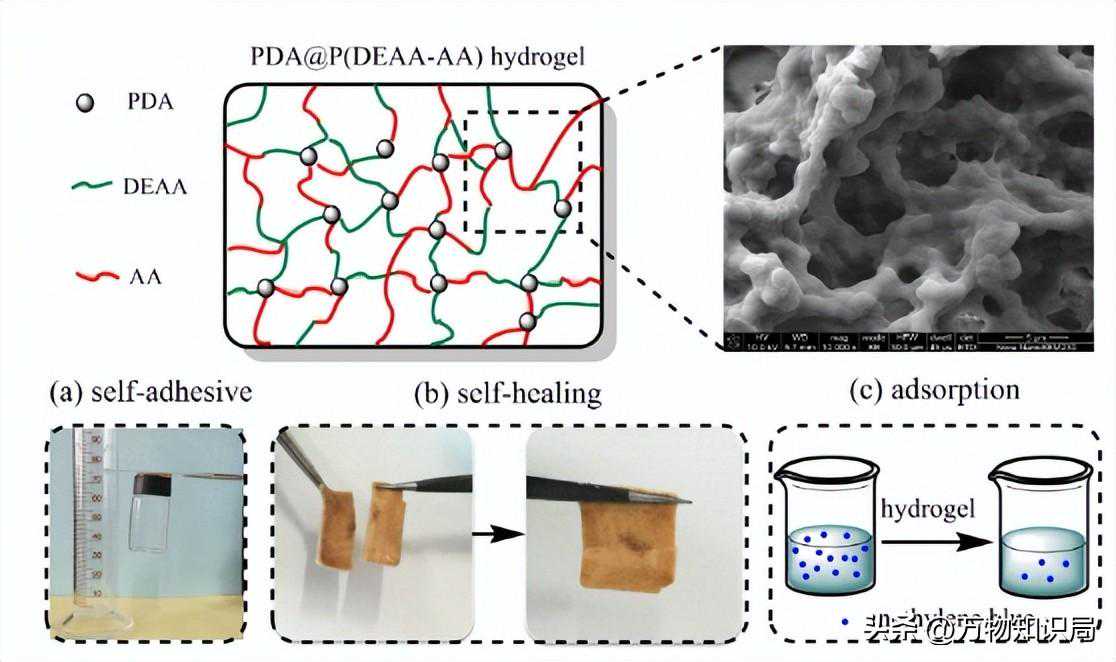

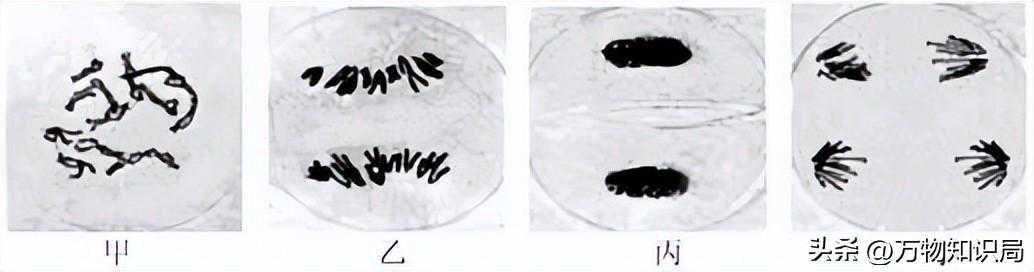

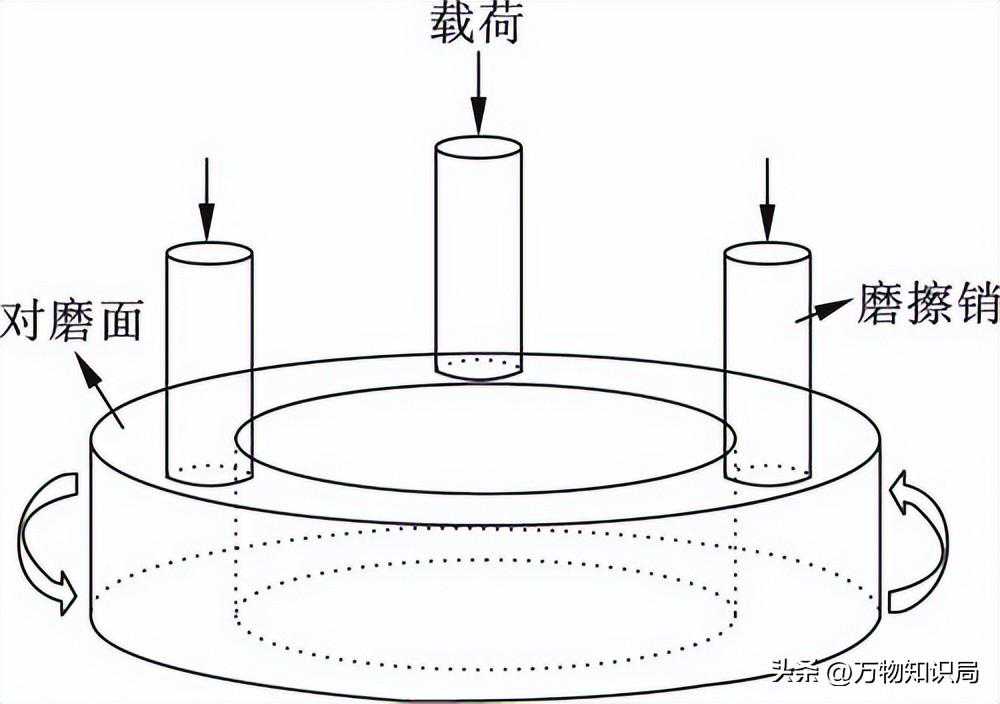

文/万物知识局编辑/万物知识局 金相显微镜观察是一种常用的金属材料微观组织分析方法,它通过对材料进行金相试样制备和显微观察,以揭示材料内部结构和相组成,我们利用金相显微镜来观察Al-2%Mg合金铸锭的微观组织特征,采用的样品制备步骤,包括切割、研磨和抛光,以获取平整的金相试样表面。 然后,我们使用透射光学显微镜对试样进行观察,通过调节显微镜的放大倍率和焦距,我们能够获得不同放大倍率下的样品显微图像,这些显微图像展示了材料的晶粒形貌、晶界分布、相含量和相尺寸等信息。 通过分析这些显微图像,我们可以评估热处理温度对Al-2%Mg合金铸锭微观组织的影响,具体而言,我们将观察晶粒尺寸的变化、晶界的形态演化以及相分布的变化,金相显微镜观察的结果将为我们深入了解Al-2%Mg合金铸锭的内部结构提供重要的参考,有助于揭示热处理温度对合金组织性能的影响机制。 在研究"热处理温度对Al-2%Mg合金铸锭组织及阳极氧化表面性能的影响"的实验中,显微硬度测试是一种常用的方法来评估材料的硬度和力学性能,显微硬度测试通过在材料表面施加一定的载荷,并测量所产生的显微缺口的尺寸来确定材料的硬度,该测试方法具有简便、快速、非破坏性的特点,可以提供对材料微观硬度分布的详细了解。 显微硬度测试通常使用显微硬度计,如维氏硬度计或布氏硬度计,测试时,首先在所选位置上制备一个微小的印痕,然后通过测量印痕的尺寸来计算硬度值,常用的显微硬度计方法包括维氏硬度测试和布氏硬度测试,维氏硬度测试通常用于较软的材料,而布氏硬度测试适用于较硬的材料。 显微硬度测试的结果可以提供有关材料硬度分布的信息,从而了解不同处理条件下材料的力学性能差异,通过在不同热处理温度下对Al-2%Mg合金铸锭进行显微硬度测试,可以评估材料的硬度变化情况,以及热处理对材料硬度的影响,这有助于我们理解热处理过程对合金组织的影响,以及确定最佳热处理条件以获得所需的力学性能。 总之,显微硬度测试是一种重要的方法,可用于评估材料硬度和力学性能,并在研究热处理对Al-2%Mg合金铸锭组织及阳极氧化表面性能影响的实验中提供有价值的数据。 表面形貌观察是研究中的一个重要环节,旨在揭示Al-2%Mg合金铸锭在不同热处理温度下的表面特征和变化,通过使用扫描电子显微镜(SEM)等设备,我们能够观察到合金表面的微观结构和形貌,在观察过程中,我们将注意到合金表面的粗糙度、颗粒分布、孔隙情况以及表面的均匀性和致密性。 对于不同热处理温度的合金铸锭,我们将仔细观察其表面特征的差异,在低温度热处理下,我们可能会观察到较为均匀的颗粒分布和较小的孔隙数量,表面可能会呈现出较为平滑的特征,随着热处理温度的升高,合金表面可能会出现颗粒的聚集和堆积现象,表面粗糙度可能会增加,同时,孔隙的形成可能会增加,表面的均匀性和致密性可能会受到一定程度的影响。 通过对表面形貌的观察,我们可以了解不同热处理温度对Al-2%Mg合金铸锭表面结构的影响,这些观察结果有助于我们评估合金的质量和性能,并为进一步研究和优化热处理工艺提供重要的参考依据。 膜厚测量是对Al-2%Mg合金铸锭经过阳极氧化处理后表面生成的氧化膜进行定量评估的一项重要分析方法,该方法通过测量氧化膜的厚度,可以提供有关氧化膜形成过程和性能的关键信息。 膜厚测量通常采用非破坏性的表面分析技术,如扫描电子显微镜(SEM)和原子力显微镜(AFM),这些技术能够提供高分辨率的图像,以便观察和测量氧化膜的厚度。 在膜厚测量过程中,首先将样品表面进行必要的预处理,以确保膜的平整性和一致性,然后,使用SEM或AFM对样品表面进行扫描,获取显微图像,通过分析图像中的氧化膜边界或表面特征,可以测量膜的厚度。 膜厚测量的结果可以用来评估氧化膜的质量和均匀性,较大的膜厚通常与更好的耐蚀性和抗磨损性能相关联,因此可以作为阳极氧化工艺优化的参考依据,此外,膜厚测量还可以用于研究不同热处理温度对氧化膜形成的影响,进一步了解热处理对合金材料性能的影响机制。 综上所述,膜厚测量是评估Al-2%Mg合金铸锭经阳极氧化处理后氧化膜质量和性能的关键手段,为研究合金材料在不同热处理条件下的表面性能提供了重要的定量分析工具。 耐蚀性测试是评估材料在腐蚀环境中的抗腐蚀性能的一种方法,在本研究中,我们使用了耐蚀性测试来评估Al-2%Mg合金铸锭在不同热处理温度下的阳极氧化表面性能,该测试主要采用了电化学腐蚀实验。 在实验中,我们首先准备了标准的电化学腐蚀试样,并确保其表面光洁无污染,然后,将试样置于电化学腐蚀实验系统中的电解质溶液中,通常是一种模拟特定腐蚀环境的溶液,实验中常用的电解质溶液有盐酸、硫酸等,具体选择根据实验要求而定。 在进行测试时,我们通过施加一定的电位或电流来引发试样的腐蚀反应,通过监测试样的电位响应或电流变化,可以评估试样的腐蚀行为和耐蚀性能,常用的腐蚀评价参数包括腐蚀速率、腐蚀电流密度等。 为了获得更准确的耐蚀性能评估,我们通常会进行多次测试,并在不同实验条件下进行比较,在本研究中,我们将对Al-2%Mg合金铸锭在不同热处理温度下的阳极氧化表面进行耐蚀性测试,以评估其抗腐蚀性能的变化趋势,通过对测试结果的分析和比较,我们可以得出热处理温度对Al-2%Mg合金铸锭阳极氧化表面耐蚀性能的影响结论。 耐蚀性测试是评估材料在实际使用中抵抗腐蚀环境的能力的重要手段,可以为材料选择和工程应用提供有价值的参考信息。 微观组织分析结果显示,经不同热处理温度处理后的Al-2%Mg合金铸锭在金相显微镜下呈现出明显的差异,在低温处理条件下,即较低的热处理温度,合金的晶粒尺寸相对较大且分布较不均匀,晶粒的形态较为细长,呈现出不规则的晶界形貌,此外,低温处理还导致一些亚晶界的形成,这可能是由于合金晶体在较低温度下的过快固化引起的。 随着热处理温度的增加,合金的晶粒尺寸逐渐减小且分布更加均匀,在较高的热处理温度条件下,晶粒呈现出更加规则的形态,晶界清晰可见且呈现出较为平整的形貌,这表明高温处理能够促进晶粒的再结晶过程,使得晶界得到较好的重排和消除。 通过显微硬度测试,我们观察到不同热处理温度条件下的硬度值也存在差异,随着热处理温度的增加,合金的硬度值逐渐增加,表明晶粒尺寸的减小和晶界的优化对提高合金的硬度起到重要作用。 这是因为较小且均匀分布的晶粒和较为完善的晶界能够有效阻碍位错的移动和滑移,从而提高了合金的硬度性能。 综上所述,热处理温度对Al-2%Mg合金铸锭的微观组织产生了显著影响,适当的高温处理能够促进晶粒的再结晶和晶界的优化,从而改善合金的微观结构,提高其力学性能和硬度,这些结果对于合金材料的制备和性能调控具有重要的指导意义。 在结果讨论部分,我们将对热处理温度对Al-2%Mg合金铸锭的组织和阳极氧化表面性能的影响进行综合分析和讨论。 通过金相显微镜观察,我们发现随着热处理温度的升高,合金中的晶粒尺寸逐渐增大,这可以解释为在高温条件下,合金中的固溶相元素Mg更容易扩散并形成大尺寸的颗粒,导致晶粒尺寸的增加,此外,随着热处理温度的增加,晶界的清晰度也有所改善,表明晶界处的杂质浓度有所降低,这种晶粒细化和晶界改善的现象可以提高合金的力学性能和热稳定性。 我们可以观察到热处理温度对合金硬度的影响,实验结果显示,随着热处理温度的升高,合金的硬度呈现先增加后减小的趋势,这是因为在低温热处理过程中,固溶相元素Mg可以均匀分布在合金晶粒中,形成强化相,从而提高合金的硬度。 然而,当热处理温度超过某个临界值时,过高的温度会导致Mg元素的过度扩散和晶粒长大,从而减弱合金的硬度。 在表面性能分析方面,我们通过表面形貌观察发现,随着热处理温度的升高,合金表面出现了更为均匀和致密的氧化层,这是因为高温热处理有利于氧化反应的进行,并形成致密的氧化物层,同时,随着热处理温度的增加,氧化层的厚度也呈现出增加的趋势。 进一步进行耐蚀性测试,我们发现随着热处理温度的提高,合金的耐蚀性能有所提高,这可以归因于高温热处理过程中形成的致密氧化层具有更好的抗腐蚀性能,能够有效地阻止外界腐蚀介质的侵蚀。 综合以上结果,可以得出结论:适当的热处理温度可以促进Al-2%Mg合金铸锭的晶粒细化和晶界改善,提高合金的硬度和热稳定性,同时,高温热处理还能够形成均匀致密的氧化层,提高合金的耐蚀性能,然而,过高的热处理温度可能会导致晶粒长大和硬度下降,因此需要根据具体合金的要求选择适当的热处理温度。 需要注意的是,上述讨论仅基于实验结果,具体的结果和讨论可能因实验条件和合金成分的差异而有所不同,因此,在实际应用中,应综合考虑实际需求和材料特性,选择最适合的热处理温度。

- 最近发表

- 随机阅读

-

- 做馅儿饼我这样和面,松软好消化,凉了也不硬,做法还特别简单

- 千名茶商齐聚海沧,两岸茶王博得眼球

- 各地针对就业困难群体 开发合适岗位开展技能培训

- 《奶牛营养需要》第八次修订中文版发布暨新版内容解读隆重召开

- 闲话言菊朋传人(二)

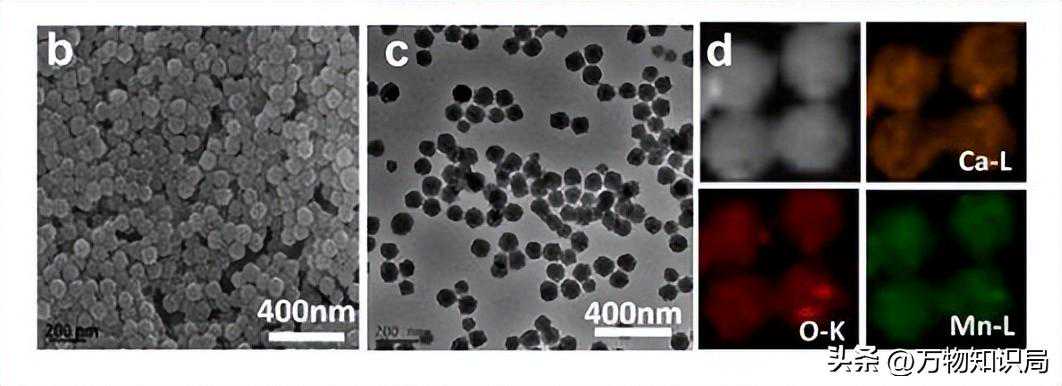

- 护骨针——预防肿瘤骨转移的“利器”丨肿瘤医声

- 江西面向国内外引进高层次和急需紧缺人才 发布1.7万余个岗位

- 涉嫌生产经营不符合标签明示标准 青岛琴鸥啤酒有限公司被处罚

- 获数百万元天使轮融资,offer先生要为应届生整个求职流程提供服务

- 请查收!洛阳市社保业务经办服务电话

- 4月26日,淄博市人力资源和社会保障局上线“12345”

- 最高年薪55万!天津急需这些紧缺人才

- 康家人来佛山了!《外来媳妇本地郎》又有新动作

- 无人便利店缤果盒子落地马来西亚 正式进入东南亚市场

- 中央网信办召开全国网络举报工作会议暨一体化机制建设推进会

- 4.2万名人社人练兵比武竞风采

- 王庭惠辞职原因公布

- 江苏省人力资源社会保障厅关于调整全省最低工资标准的通知

- 钛是如何定价的?

- 中国科大招了批全能机器人,能设计课题、做实验,饭碗要保不住了

- 猜你喜欢

-

- 搜索

-

- 友情链接

-